熔体齿轮泵长时间使用过程中,会出现泄露状况出现,严重影响其生产作业;对于熔体齿轮泵的泄露,主要存在于轴向间隙的泄露,如何有效的降低齿轮泵的轴向间隙泄露,是保障熔体齿轮泵生产运行的首要前提。巴特熔体齿轮泵厂家具体给出了如下方法措施。

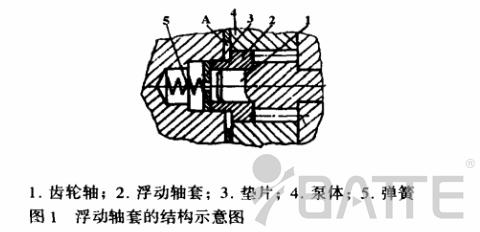

1、可以采用浮动轴套,减少熔体泵轴向间隙。减少内泄漏,必须保证熔体齿轮泵合理的轴向间隙。浮动轴套的结构示意图见图1,这种结构在弹簧力的作用下,使浮动轴套的右端面能紧贴在齿轮端面上,以减少轴向间隙,从而减少轴向泄漏。该结构的另一优点能自动补偿轴向间隙,延长泵的使用寿命。

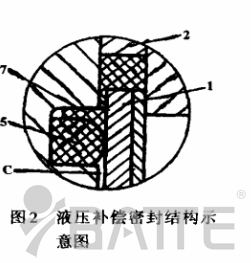

2、采用液压补偿结构,减少熔体泵轴向间隙。该结构如图2所示。图中1为侧板,侧板内侧面浇有0.7-0.8mn,厚的磷青铜,磷有比较小的靡擦系数。侧板之外为端面,端面上铣削了密封槽,密封槽内嵌有一个弓形密封圈5,该密封圈的位置恰好在熔体齿轮泵压油区的一侧。由于侧板厚度比外圈的垫板2的厚度约小0.2mm。因此,在弓形密封圈内的侧板和端盖之间形成了一个密封空间。另外,这个密封空间与压油通道隔开。在侧板1上各有两个小孔。小孔和泵的压油区相通。因此,弓形密封圈内充满了具有一定压力的油液。在压力油的作用下,变形的侧板紧贴在齿轮端面上,侧板和齿轮端面间仅有一层油膜,轴向间隙就大大地减少了,如果齿轮端面和侧板有了磨损,侧板还能自动补偿。

上诉改进的熔体齿轮泵密封方法是防止泄漏,提率的有效措施。液压系统中的密封元件与密封结构有待于进一步研究和完善。不断提高其密封性能与密封寿命,对提高熔体齿轮泵的生产效率有很大帮助。熔体泵厂家24小时咨询热线:0371-67993077

|